قالبسازی یک فرآیند تولیدی است که در آن با استفاده از یک قالب، قطعات فلزی یا پلاستیکی تولید میشوند. قالبها میتوانند از مواد مختلفی مانند فولاد، آلومینیوم، برنج و یا پلیمر ساخته شوند و بسته به نوع قطعه مورد نیاز، به شکلهای مختلفی طراحی میشوند. قالبهای ساخته شده به عنوان ابزارهای تولیدی در صنایع مختلفی مانند صنایع خودروسازی، صنایع الکترونیک، صنایع لوازم خانگی و … استفاده میشوند.

قالبسازی صنعتی به عنوان یکی از فرآیندهای مهم در تولید قطعات صنعتی، شامل استفاده از ماشینآلات و ابزارهای خاصی برای ساخت قالبهای صنعتی است. این فرآیند شامل مراحل طراحی، ساخت و تست قالبها میشود. در ابتدا، با توجه به نیازهای تولیدی، قالبها طراحی میشوند و سپس با استفاده از ماشینآلات CNC و یا ماشینآلات دستی، قالبها ساخته میشوند. در نهایت، قالبها با استفاده از تجهیزات تست، تست شده و در صورتی که با معیارهای مورد نیاز مطابقت داشته باشند، برای تولید قطعات صنعتی استفاده میشوند.

در کل، قالبسازی و قالبسازی صنعتی، دو فرآیند مرتبط با تولید قطعات صنعتی هستند که با استفاده از قالبهایی که از مواد مختلفی ساخته میشوند، صورت میگیرند.

طراحی قالب های صنعتی به چه صورت است؟

طراحی قالبهای صنعتی معمولاً به وسیله نرمافزارهای CAD (Computer-Aided Design) صورت میگیرد. در این فرآیند، قطعهی مورد نیاز به کمک نرمافزارهای مخصوص طراحی به شکل سه بعدی طراحی میشود و سپس با استفاده از این مدل سه بعدی، قالب طراحی میشود.در طراحی قالبهای صنعتی، برای ایجاد قالب از مواد مختلفی مانند فولاد، آلومینیوم و یا پلاستیک استفاده میشود. هر مادهی قالب دارای ویژگیهای مختلفی مانند سختی، مقاومت در برابر حرارت و یا قابلیت انعطاف است. بسته به نیاز تولیدی، مادهی مناسب برای قالب انتخاب میشود.

در مرحله بعدی، برای ساخت قالب، نقشه های طراحی به کمک ماشینآلات CNC و یا ماشینآلات دستی بر روی مادهی قالب اعمال میشوند. در این مرحله، دقت بسیار بالایی در تولید قالب حائز اهمیت است که از آنجایی که قالبها به صورت انبوه ساخته میشوند، هر گونه خطا و یا ایراد در ساخت آنها میتواند به مشکلاتی در تولید قطعات صنعتی منجر شود. در نهایت، قالبها با استفاده از تجهیزات تست، تست شده و در صورتی که با معیارهای مورد نیاز مطابقت داشته باشند، برای تولید قطعات صنعتی استفاده میشوند.

انواع قالب سازی صنعتی

انواع قالب سازی صنعتی شامل:

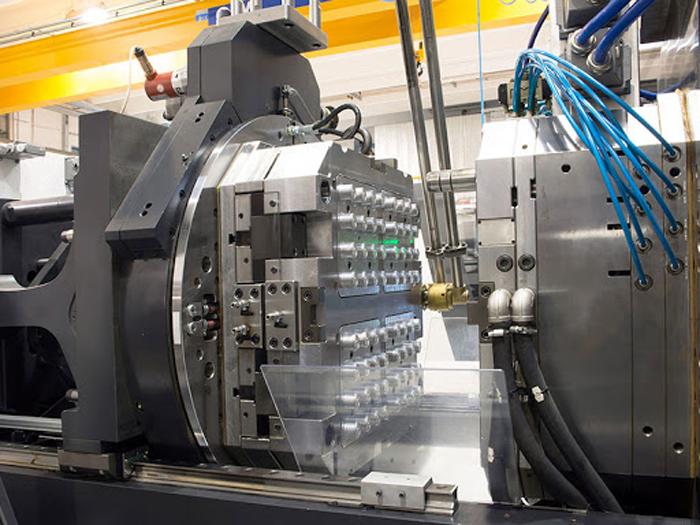

قالبسازی تزریقی پلاستیک: در این روش، مادهی پلاستیک به کمک یک ماشین تزریق پلاستیک به داخل قالبهایی با طرحهای مختلف تزریق میشود. این روش برای تولید قطعات پلاستیکی با حجم و تعداد بالا استفاده میشود.

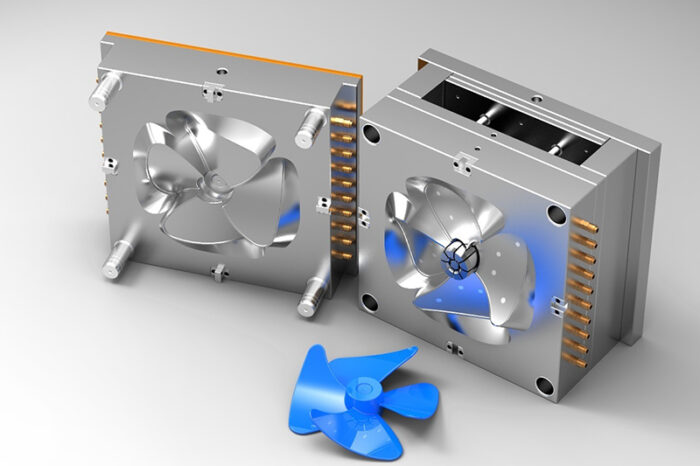

قالبسازی فلزی: در این روش با استفاده از ماشینآلات CNC، قالبهای فلزی با دقت بالا ساخته میشود. این روش برای تولید قطعات فلزی با پیچیدگی و دقت بالا استفاده میشود.

قالبسازی چاپ سهبعدی: در این روش، با استفاده از یک دستگاه چاپ سهبعدی، مدل سهبعدی قطعهی مورد نیاز چاپ میشود و سپس با استفاده از قالبهایی که با استفاده از این مدل ساخته میشود، قطعه تولید میشود.

قالبسازی فشاری: در این روش، با استفاده از یک دستگاه فشار، مادهی فلزی به داخل قالب فشرده میشود و قطعه تولید میشود. این روش برای تولید قطعات فلزی با ضخامت بالا و بافت چگال استفاده میشود.

قالبسازی گرمابری: در این روش، مادهی فلزی با استفاده از یک قالب گرمابری شده و قطعه تولید میشود. این روش برای تولید قطعات فلزی با شکلهای پیچیده و تعداد کم استفاده میشود.

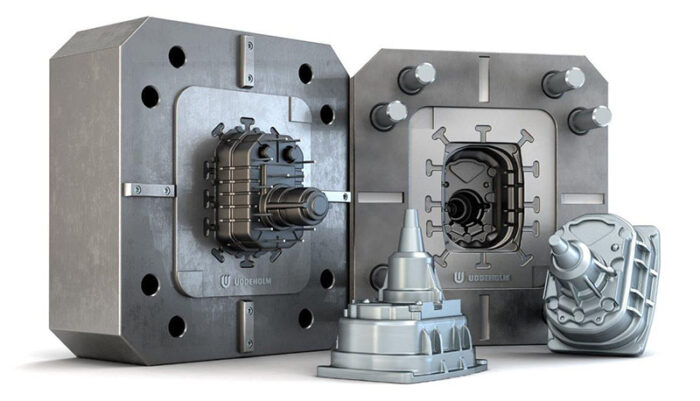

قالبسازی ریختهگری: در این روش، مادهی فلزی به داخل یک قالب ریختهگری شده و پس از خنک شدن، قطعه تولید میشود. این روش برای تولید قطعات فلزی با شکلهای پیچیده و تعداد کم استفاده میشود.

در کل، انواع قالبسازی صنعتی بسته به نوع قطعه مورد نیاز، مادهی قالب و نوع ماشینآلات و تجهیزات مورد نیاز، متفاوت هستند.

قالبسازی تزریقی پلاستیک

قالبسازی تزریقی پلاستیک یکی از روشهای تولید قطعات پلاستیکی با حجم و تعداد بالا است. در این روش، مادهی پلاستیک به کمک یک ماشین تزریق پلاستیک به داخل قالبهایی با طرحهای مختلف تزریق میشود. بعد از تزریق، قطعهی پلاستیکی با شکل و ابعاد دقیقی تولید میشود.

مراحل قالبسازی تزریقی پلاستیک عبارتند از:

1. طراحی قطعه: در ابتدا، قطعهی مورد نیاز به کمک نرمافزارهای CAD به شکل سه بعدی طراحی میشود.

2. طراحی قالب: پس از طراحی قطعه، قالبهایی با طرحی مشابه قطعه طراحی میشود. قالبهای تزریق پلاستیک معمولاً از فولاد ساخته میشوند و برای جلوگیری از سایش و خرابی زودرس، با روشهای ویژه از جمله ترمیم و پوششدهی میشوند.

3. تزریق مادهی پلاستیک: در این مرحله، مادهی پلاستیک به داخل قالب تزریق میشود و پس از خنک شدن، قطعهی پلاستیکی با شکل و ابعاد دقیقی تولید میشود.

4. جداسازی قطعه: پس از تزریق مادهی پلاستیک، قطعهی تولید شده با استفاده از ماشینآلات و تجهیزات ویژه از قالب جدا میشود.

5. پسپردازش: در نهایت، قطعهی پلاستیکی تولید شده با استفاده از تجهیزات ویژه برای پردازش سطح و یا عملیاتی مانند حفاری و برش، آماده استفاده میشود.

قالبسازی تزریقی پلاستیک برای تولید قطعات پلاستیکی با حجم و تعداد بالا، با کیفیت و با قیمت پایین استفاده میشود. این روش در تولید قطعات صنعتی مانند قطعات خودرو، لوازم خانگی، قطعات الکترونیکی و … مورد استفاده قرار میگیرد.

قالبسازی فلزی

قالبسازی فلزی یکی از روشهای تولید قطعات فلزی با پیچیدگی و دقت بالا است. در این روش، با استفاده از ماشینآلات CNC، قالبهای فلزی با دقت بالا ساخته میشود و پس از ایجاد قالب، مادهی فلزی به داخل قالب ریخته میشود تا قطعهی فلزی با شکل و ابعاد دقیقی تولید شود.

مراحل قالبسازی فلزی عبارتند از:

1. طراحی قطعه: در ابتدا، قطعهی مورد نیاز به کمک نرمافزارهای CAD به شکل سه بعدی طراحی میشود.

2. طراحی قالب: پس از طراحی قطعه، قالبهایی با طرحی مشابه قطعه طراحی میشوند. در قالبسازی فلزی، قالبها معمولاً از فولاد ساخته میشوند و برای جلوگیری از سایش و خرابی زودرس، با روشهای ویژه از جمله ترمیم و پوششدهی میشوند. در این روش، دقت و کیفیت قالب بسیار مهم است.

3. تولید قطعه: پس از ساخت قالب، مادهی فلزی به داخل آن ریخته میشود و پس از خنک شدن، قطعهی فلزی با شکل و ابعاد دقیقی تولید میشود.

4. پسپردازش: در نهایت، قطعهی فلزی تولید شده با استفاده از تجهیزات ویژه برای پردازش سطح و یا عملیاتی مانند حفاری و برش، آماده استفاده میشود.

قالبسازی فلزی برای تولید قطعات فلزی با پیچیدگی و دقت بالا، با کیفیت و با قیمت مناسب استفاده میشود. این روش در تولید قطعات صنعتی مانند قطعات خودرو، لوازم خانگی، قطعات الکترونیکی و … مورد استفاده قرار میگیرد.

قالبسازی چاپ سهبعدی

قالبسازی چاپ سهبعدی یکی از روشهای تولید قطعات با پیچیدگی شکلی بالا و به صورت سریع است. در این روش، با استفاده از پرینترهای سهبعدی، قطعات با شکل و ابعاد دقیقی تولید میشود. این روش برای تولید قطعاتی با حجم کم و پیچیدگی شکلی بالا کاربرد دارد.

مراحل قالبسازی چاپ سهبعدی عبارتند از:

- طراحی قطعه: در ابتدا، قطعهی مورد نیاز به کمک نرمافزارهای CAD به شکل سه بعدی طراحی میشود.

- طراحی فایل چاپ: پس از طراحی قطعه، فایل چاپ 3D طراحی میشود که حاوی اطلاعات لازم برای چاپ قطعه با پرینتر 3D است.

- چاپ قطعه: در این مرحله، فایل چاپ 3D به پرینتر 3D ارسال میشود و پرینتر قطعهی مورد نظر را با استفاده از مادهی چاپی به دقت بالا چاپ میکند. این ماده معمولاً از جنس پلاستیک، رزین، فلز و یا سرامیک است.

- پسپردازش: پس از چاپ قطعه، باید از روی آن پشتیبانی و پشتپردهی چاپ را جدا کرد. پس از پاک کردن پشتیبانی، قطعه شامل مراحل پسپردازشی مانند شناسایی و برش اجزای اضافی، تمیز کردن و سطحدهی میشود.

قالبسازی چاپ سهبعدی برای تولید قطعات با پیچیدگی شکلی بالا، با سرعت و با کیفیت مناسب استفاده میشود. این روش در تولید قطعات صنعتی مانند قطعات الکترونیکی، ابزارهای پزشکی، مجسمهسازی و طراحیهای هنری و … مورد استفاده قرار میگیرد.

قالبسازی فشاری

مراحل قالبسازی فشاری عبارتند از:

1. طراحی قطعه: در ابتدا، قطعهی مورد نیاز به کمک نرمافزارهای CAD به شکل سه بعدی طراحی میشود.

2. طراحی قالب: پس از طراحی قطعه، قالبهایی با طرحی مشابه قطعه طراحی میشوند. در قالبسازی فشاری، قالبها معمولاً از فولاد ساخته میشوند و برای جلوگیری از سایش و خرابی زودرس، با روشهای ویژه از جمله ترمیم و پوششدهی میشوند. در این روش، دقت و کیفیت قالب بسیار مهم است.

3. تولید قطعه: پس از ساخت قالب، مادهی فلزی به داخل آن ریخته میشود و قالب به کمک دستگاه فشار داده میشود تا قطعهی فلزی با شکل و ابعاد دقیقی تولید شود. در این روش، فشار بالایی روی مادهی فلزی اعمال میشود تا بتوان قطعه را با دقت و سرعت بالا تولید کرد.

4. پسپردازش: در نهایت، قطعهی فلزی تولید شده با استفاده از تجهیزات ویژه برای پردازش سطح و یا عملیاتی مانند حفاری و برش، آماده استفاده میشود.

قالبسازی فشاری برای تولید قطعات فلزی با دقت و سرعت بالا، با کیفیت و با قیمت مناسب استفاده میشود. این روش در تولید قطعات صنعتی مانند قطعات خودرو، لوازم خانگی، لوازم الکترونیکی و… مورد استفاده قرار میگیرد.

قالبسازی ریختهگری

قالبسازی ریختهگری یکی از روشهای تولید قطعات فلزی و غیرفلزی با استفاده از قالبهای ریختهگری است. در این روش، با استفاده از قالبهای ریختهگری، قطعات با شکل و ابعاد دقیقی تولید میشود. این روش برای تولید قطعات به صورت انبوه و با حجم بالا کاربرد دارد.

مراحل قالبسازی ریختهگری عبارتند از:

- طراحی قطعه: در ابتدا، قطعهی مورد نیاز به کمک نرمافزارهای CAD به شکل سه بعدی طراحی میشود.

- طراحی قالب ریختهگری: پس از طراحی قطعه، قالبهایی با طرحی مشابه قطعه طراحی میشوند. در قالبسازی ریختهگری، قالبها معمولاً از جنس فولاد ساخته میشوند و برای جلوگیری از سایش و خرابی زودرس، با روشهای ویژه از جمله ترمیم و پوششدهی میشوند. در این روش، دقت و کیفیت قالب بسیار مهم است.

- ریخته گری: پس از ساخت قالب، مادهی مورد نظر برای ریختهگری به داخل قالب ریخته میشود. در این مرحله، مادهی ریختهشده نیاز به خنک شدن دارد تا بتوان آن را از داخل قالب خارج کرد. سپس با استفاده از ابزارهای ویژه، قطعه از قالب جدا میشود.

- پسپردازش: پس از ریخته گری، قطعه بهدقت برش و تمیز شده و سپس با استفاده از تجهیزات ویژه برای پردازش سطح و یا عملیاتی مانند حفاری و برش، آماده استفاده میشود.

قالبسازی ریختهگری برای تولید قطعات با شکل و ابعاد دقیقی، با کیفیت و با قیمت مناسب استفاده میشود. این روش در تولید قطعات صنعتی مانند قطعات خودرو، لوازم خانگی، لوازم الکترونیکی و… مورد استفاده قرار میگیرد.

سخن آخر

قالبسازی و قالبسازی صنعتی دو روش متفاوت برای تولید قطعات صنعتی هستند. قالبسازی فشاری و ریخته گری دو روش متداول در قالبسازی صنعتی هستند که هر کدام مزایا و معایب خود را دارند.در قالبسازی فشاری، قطعات با دقت و سرعت بالا تولید میشوند و با کیفیت بالا همراه هستند. این روش برای تولید قطعاتی با شکل و ابعاد دقیقی که به صورت انبوه و با حجم بالا تولید میشوند، مناسب است. این روش برای تولید قطعات صنعتی از قبیل قطعات خودرو، لوازم خانگی و لوازم الکترونیکی استفاده میشود.

در قالبسازی ریختهگری، قطعات با شکل و ابعاد دقیقی تولید میشوند و با کیفیت بالا همراه هستند. این روش برای تولید قطعات با ابعاد بزرگ و در تعداد کمتری مورد استفاده قرار میگیرد. این روش برای تولید قطعات صنعتی از قبیل قطعات هواپیما، قطعات ساختمانی و لوازم خانگی استفاده میشود. هر کدام از این دو روش، مزایا و معایب خود را دارند و در تولید قطعات صنعتی بسته به نیاز و موارد مختلف، انتخاب میشوند.